Mit intelligenter Materialplanung & Disposition die FTE-Produktivität steigern und das Working Capital reduzieren

In der im Wandel befindlichen Automobilbranche müssen Chief Financial Officers (CFOs) kontinuierlich nach weiteren Wegen suchen, die Effizienz zu steigern, insbesondere auch in der operativen Disposition. Der Schlüssel zum Erfolg liegt darin, die täglichen Abläufe zu optimieren und gleichzeitig Flexibilität zu bewahren. Mit unserer umfassenden Erfahrung in der Automobilindustrie verstehen wir die Herausforderungen über die gesamte Lieferkette – von Rohmaterialien, Tier x bis zu den OEMs – und den Druck, den diese Herausforderungen auf Kosten, Working Capital und Zuverlässigkeit ausüben.

Erreichen von Supply Chain Excellence durch intelligentes Materialmanagement

Intelligente Disposition ist entscheidend für die Erreichung von Supply Chain Excellence. Der Beschaffungsprozess von Direktmaterialien muss effizient und qualitativ hochwertig erfolgen, da dies direkt die Fähigkeit beeinflusst, die Bedarfe zu decken und gleichzeitig Kosten zu kontrollieren. Der Materialmanagementprozess bietet, wenn er optimiert wird, erhebliche Möglichkeiten zur Senkung der Kosten und des Working Capitals und Verbesserung der Prozessqualität.

Eine der wirkungsvollsten Strategien ist eine gezielte Prozessautomatisierung. Viele Bereiche der Direktmaterialbeschaffung bieten Automatisierungshebel, die, wenn sie richtig genutzt werden, zu einer effizienteren Lieferkette und einer höheren Prozessqualität führen. Unsere Expertise ermöglicht es uns, häufige Fallstricke im Materialmanagement zu identifizieren, wie z.B. schlecht integrierte Materialplanung mit falschen Parametern, hohe manuelle Eingriffe, übermäßige Bestände und Bestandsengpässe.

Überwindung von Herausforderungen im Materialmanagement

Die Materialplanung in der Automobilindustrie leidet häufig unter manuellen Eingriffen, einer geringen Transparenz über Lieferantenperformance sowie den Bedarfen wie auch fehlerhafte Systemparametern. Dies führt zu erheblichen Ineffizienzen, wie z.B. einem hohen FTE-Aufwand für das „Feuerlöschen“ bei Lieferengpässen und der Verwaltung von Workarounds. Diese Ressourcenbelastung begrenzt die Kapazität für eine strategische, mittelfristige Materialplanung und regelmäßige Kommunikation mit Hauptlieferanten. Darüber hinaus tragen niedrige Automatisierungsraten und schlechte Prozessstandards dazu bei, dass es zu Verzögerungen, übermäßiger Kommunikation (z.B. Klärungs-E-Mails und Anrufe) und einem Mangel an Transparenz kommt. Gleichzeitig entzieht sich die operative Disposition nicht den allgemeinen Einsparprogrammen durch den Kostendruck in der Automotivbranche. Wir sehen selten strategische Investitionen oder Prozessoptimierungsprogramme in der Disposition, teilweise getrieben durch den Gedanken „keine Zeit die Säge zu schärfen“.

Der Fahrplan zu verbessertem Materialmanagement

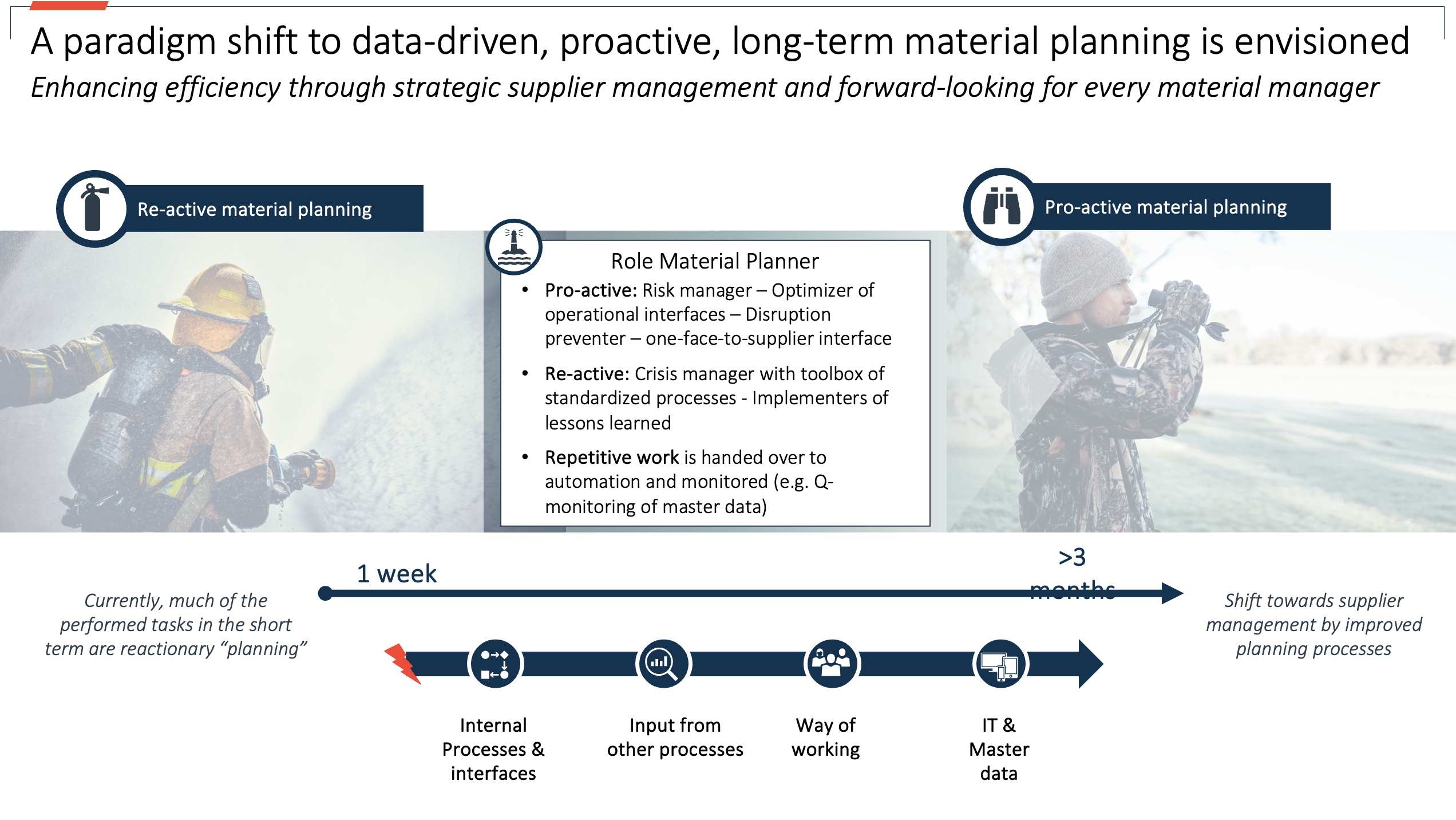

Um diese Herausforderungen zu überwinden, ist eine Kombination leaner Materialmanagementprozesse mit integrierten Materialplanungssystemen mit verbesserten Parametern erforderliche. Hierfür ist im ersten Schritt Transparenz hinsichtlich der Lieferantenleistung, Bestände und Planungsparameter notwendig, um im zweiten Schritt von manueller Planung auf Materialebene zu einer Steuerung der Systemparameter übergehen zu können. Das Ziel ist es, durch leistungsstarke Prognosen und Integrated Business Planning (IBP) eine präzisere Nachfrage-Kapazitäts-Planung zu ermöglichen, die mit den Just-in-Time (JIT) und Just-in-Sequence (JIS) Systemen in Einklang steht.

Ein Kulturwandel ist erforderlich – weg von reaktiven, manuellen Prozessen hin zu proaktiven, datengestützten Entscheidungen. Die Einführung von prädiktiven KPIs für proaktives Risikomanagement stellt sicher, dass potenzielle Störungen frühzeitig erkannt werden, was die Abhängigkeit von manuellen Eingriffen verringert. Dies führt zu einer höheren Materialverfügbarkeit, weniger manuellem Arbeitsaufwand für Krisenmanagement und operativen Tätigkeiten und reduziert in Summe das gesamte Working Capital.

Hauptvorteile und Erfolgsfaktoren

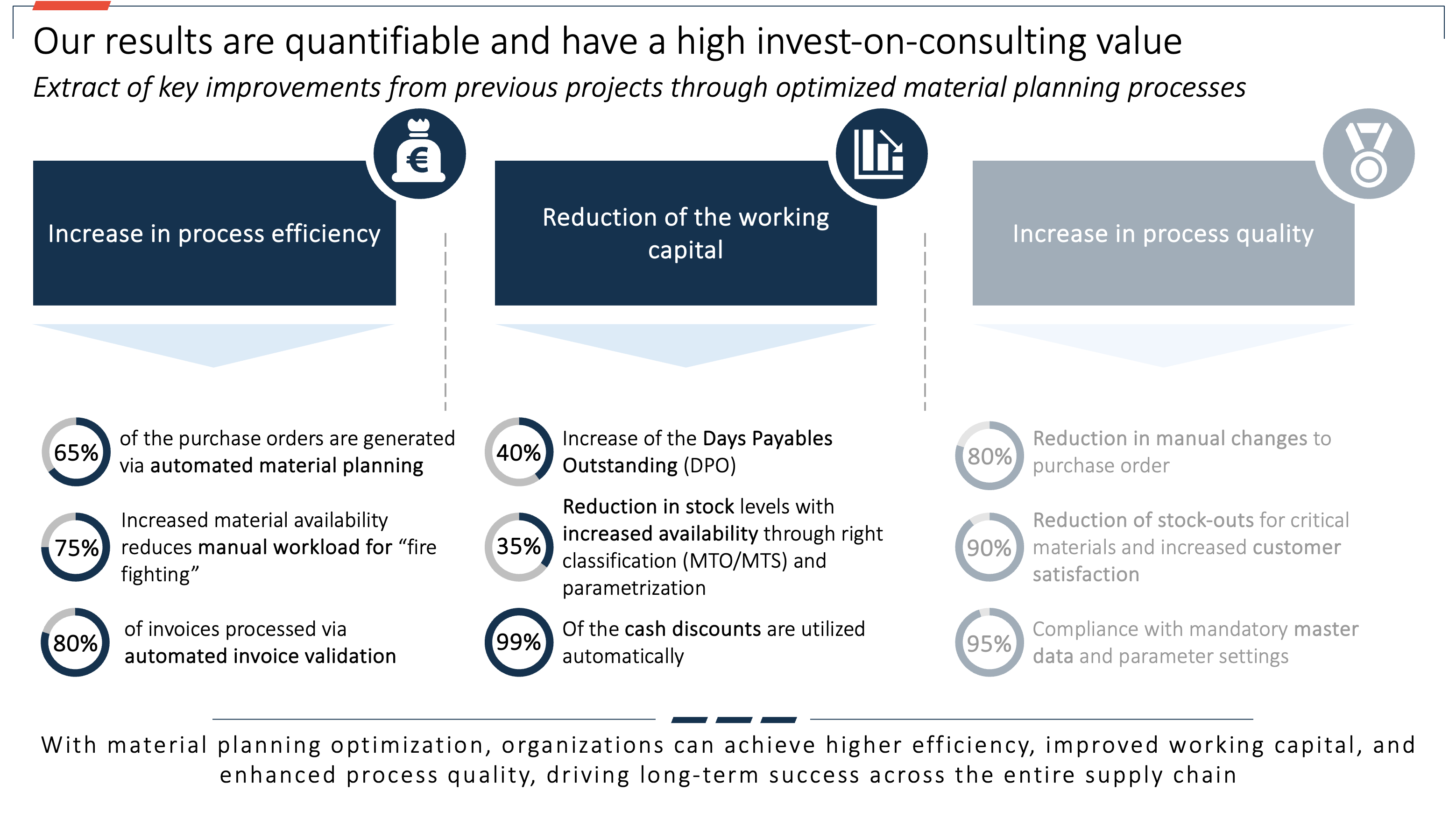

Organisationen, die ihre Materialmanagementprozesse optimieren, können messbare Verbesserungen erzielen, darunter:

- Steigerung der Prozesseffizienz durch Automatisierung von manuellen Tätigkeiten

- Deutliche Reduzierung der benötigten Bestände, da Bestellungen automatisch auf der Grundlage genauer Nachfrageschätzungen generiert werden

- Verbesserte Materialverfügbarkeit, was zu weniger Bestandsengpässen und übermäßigen Beständen führt

- Weniger Zeitaufwand in kurzfristiger „Feuerlöschung“ und mehr Zeit um mit Lieferanten einen optimierten Lieferprozess zu entwickeln

Durch einen kooperativen Lösungsansatz können CFOs diese Erfolgsfaktoren nutzen, um nachhaltige, messbare Verbesserungen zu erzielen. Die Automatisierung des Purchase-to-Pay (P2P)-Prozesses, gestützt auf Prozessanalysen, ermöglicht es Unternehmen im Automobilsektor, Kosten erheblich zu senken und die Effizienz zu verbessern. Ein Kundenbeispiel zeigte ein umfassendes Programm mit über 42 Automatisierungsmaßnahmen, das zu erheblichen FTE-Einsparungen und einer Verbesserung der Prozesskosten führte.

Fazit

Durch die Optimierung der Materialmanagementprozesse können CFOs in der Automobilindustrie die Beschaffung von reaktivem „Feuerlöschen“ hin zu strategischer, proaktiver Disposition übergehen. Dieser Wandel steigert nicht nur die operative Effizienz, sondern treibt langfristigen Erfolg durch reduziertes Working Capital, höhere Prozessqualität und einer besseren Steuerung der Lieferanten voran. Ein datengestützter, kollaborativer Ansatz stellt sicher, dass das Materialmanagement sein volles Potenzial ausschöpft und nachhaltige, messbare Verbesserungen in der gesamten Lieferkette erzielt werden.